EXPLORACIÓN

7 de septiembre de 2017

Justo en el momento justo: las barras de perforación XQ™ aportan innovación a la famosa serie RQ™

Este artículo apareció originalmente en la revista National Driller.

XQ™ Drill Rods Bring Innovation to Famed RQ™ Series

Las altas velocidades de rotación de la perforación diamantina añaden cargas dinámicas a las juntas de las barras de perforación de pared delgada, que ya están sometidas a cargas de perforación altamente exigentes.

Las juntas de la barra de perforación deben mantener su resistencia al desgaste contra el orificio y el producido al enroscar y desenroscar en los cambios de brocas.

Con el lanzamiento (pendiente) de la barra de perforación XQ ™ de tercera generación de Boart Longyear, este artículo analiza cómo cada una de estas generaciones ha logrado avances en la capacidad de carga y la vida útil, lo que aumenta sustancialmente la confiabilidad y la productividad. La junta de barra de perforación Q ™ original es reconocida por introducir hilos cónicos gruesos con un "ajuste de interferencia" de autobloqueo, pero todavía podía mejorarse un poco más.

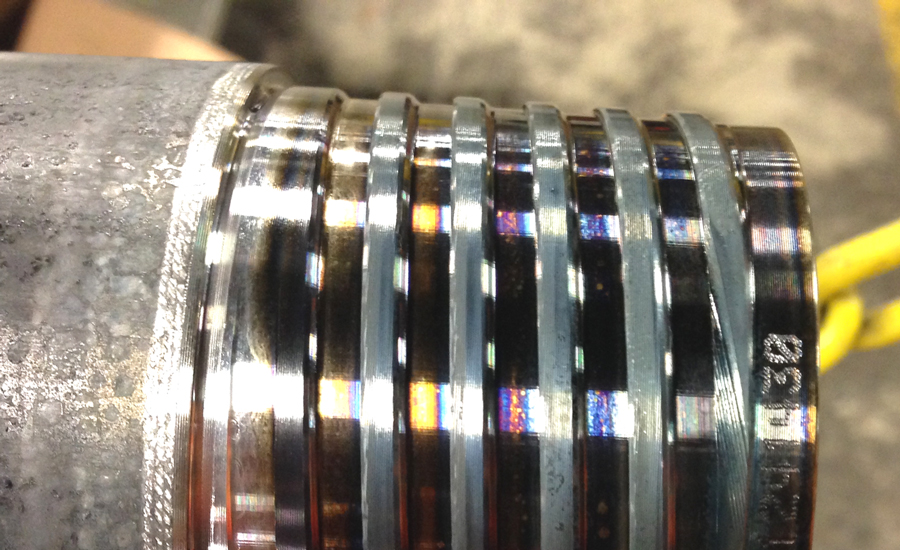

A medida que el flanco de carga del hilo (cara cargada de cada hilo) se desgastaba, la capacidad de carga de la junta disminuía, provocando fallas: los hilos saltaban, los extremos de las conexiones con hilos internos se expandían o los extremos de los pasadores se rompían por fatiga. Para abordar este tipo de problemas, Boart Longyear aumentó el endurecimiento a la mitad superior de la rosca del pasador a la máxima dureza (60 HRC), creando una importante diferencia de dureza entre el pasador y la conexión con hilo interno. Esta diferencia de dureza minimiza el desgaste en comparación con el rápido desgaste adhesivo en las roscas de dureza similar.

Los restos de desgaste se adhieren a una unión fallida sin endurecimiento de la caja después de 12 ciclos.

El endurecimiento de cajas no tiene igual en la protección de la rosca contra el desgaste, al tiempo que mantiene la dureza requerida para transportar cargas de perforación. Las barras de perforación competidoras son típicamente de pared endurecida a 32 HRC. Sin endurecimiento de la caja (sin "diferencia en la dureza"), la vida útil del uso es limitada y la capacidad de carga se degrada con cada cambio y rotura.

Por medio de sencillas pruebas de conexión y desconexión se pudo demostrar recientemente que las barras sin endurecimiento fallaban entre los 12 y 73 ciclos, mientras que las uniones Q y RQ ™ resistían más de 150 y 300 ciclos, respectivamente. El perfil de la secuencia Q también ofrecía un margen de mejora. El flanco de carga de ángulo positivo (+15 grados) intenta abrir o expandir el extremo de la conexión con hilo interior cuando está bajo tensión, lo que limita la capacidad de profundidad y acelera el desgaste contra el orificio.

Hilos XQ.

Una variación de breve duración, la MQ ™, pero que todavía ofrecen algunos competidores hoy en día, redujo el ángulo del flanco de carga (+2 grados) para solucionar este problema. Sin embargo, el MQ pronto fue reemplazado por la broca RQ de segunda generación en 1999. La junta patentada RQ mejoró la capacidad de carga y redujo la expansión de la junta con un flanco de carga de ángulo reverso (-10 grados), que intenta contraer o cerrar el extremo del conector hembra, imitando la respuesta de carga natural de un tubo continuo.

La vida útil se duplicó al reducir el número de giros durante la conexión y desconexión. Muchos en la industria han aplaudido al RQ como la barra más confiable para agujeros exigentes, profundos o desviados, tanto en superficie como bajo tierra. El siguiente avance significó superar dos límites inherentes a todas las uniones roscadas.

En primer lugar, todas las uniones roscadas sufren indefectiblemente una distribución desigual de la carga, favoreciendo el primer punto de contacto de acoplamiento debido a que la parte macho está bajo tensión y la parte hembra está bajo compresión. El esfuerzo y la tensión en este primer punto de contacto produce una expansión desigual de la junta y el desgaste se manifiesta comúnmente como una fuga o una porción delgada del hombro exterior.

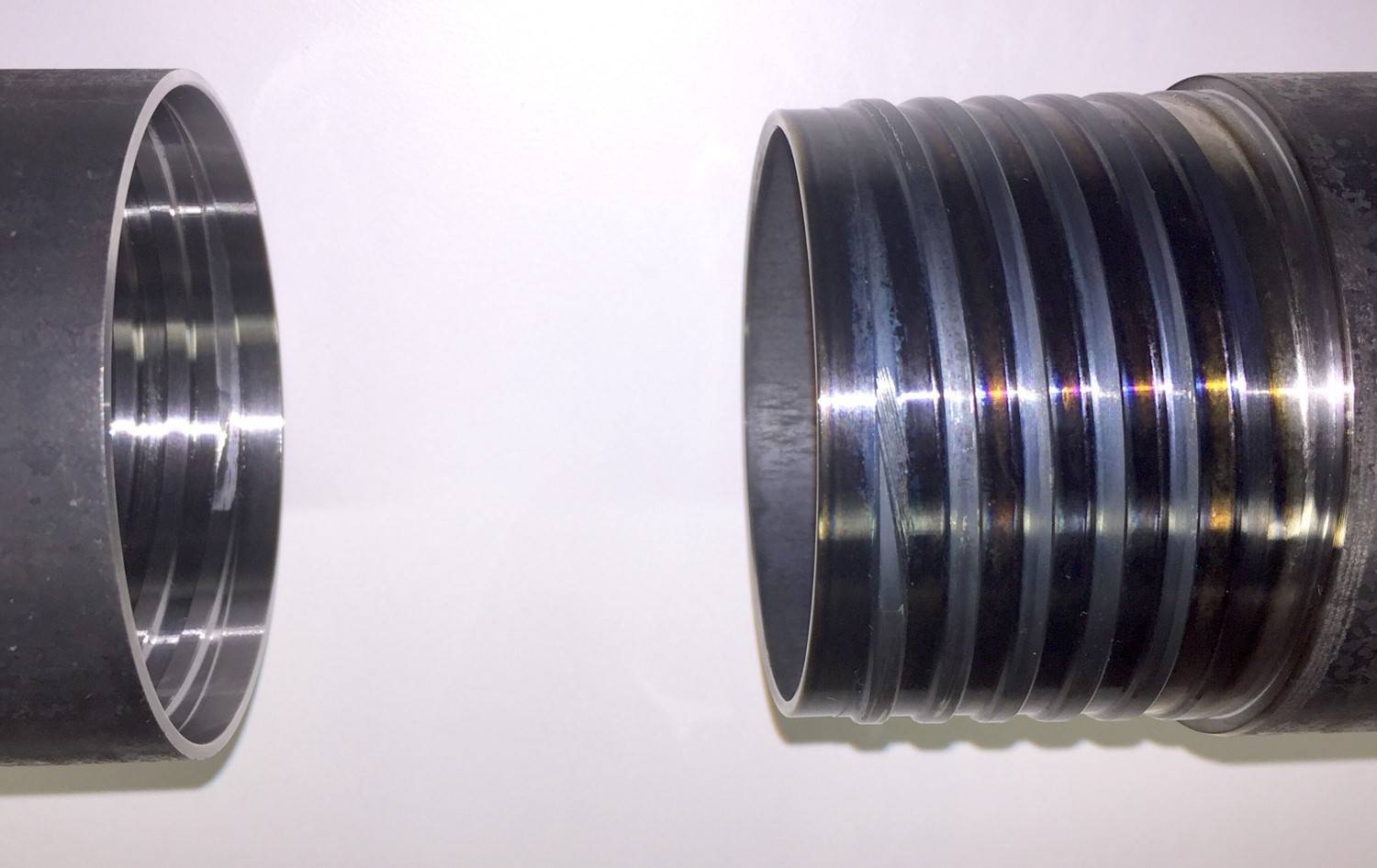

Las juntas patentadas XQ cuentan con roscas dobles opuestas que proporcionan una respuesta de carga equilibrada y duplican el área de contacto, lo que significa la mitad de la presión de contacto. Este avance duplica los ciclos de prueba de conexión y desconexión del RQ. Además, el diseño XQ aumenta significativamente la capacidad de carga al utilizar un ángulo de flanco de carga de -20 grados, el doble del RQ, lo que permite rangos de profundidad superiores a 4.000 metros, o un 30 por ciento más que el RQ.

En segundo lugar, el resalto de cada hilo generalmente requiere transiciones graduales de hilos parciales que conducen a un desgaste rápido y acuñamiento, seguido de atascos y roscas cruzadas, lo que sería problemático para roscas simples de doble resalto.

El nuevo XQ ™ durante pruebas de conexión y desconexión: 168 ciclos, a la derecha, en comparación con el nuevo, a la izquierda.

XQ presenta una innovadora geometría de resalto de rosca autoalineable, lo que garantiza que los hilos de acoplamiento encajen sin problemas, sin acuñamientos ni atascos. La conexión suave, en combinación con el endurecimiento de la carcasa, mejora significativamente la productividad y la vida útil.

Finalmente, considere la opción de tubo V-Wall de Boart Longyear que hizo que las sartas de perforación sean hasta un 30 por ciento más livianas, gracias a una pared más delgada en el medio del cuerpo. Los operadores acogieron positivamente esta característica, ya que las barras más pesadas pueden reducir la productividad, especialmente en aplicaciones de agujeros profundos o desviados.

Conexión XQ ™.

Un taladro más ligero reduce la fatiga del taladrador por el manejo manual y aumenta la capacidad de profundidad del equipo de perforación, y el cuerpo medio ampliado reduce significativamente el tiempo de disparo del tubo interno y todo ello mejora la seguridad y la productividad.

Sin embargo, la sección media más delgada es propensa a la distribución de desgaste desigual concentrada en el punto medio. Las nuevas barras de perforación NXQ y HXQ cuentan exclusivamente con tubos W-Wall de doble pared con patente en trámite, con reducción de peso general y capacidad de disparo de tubo equivalente a V-Wall.

Una sección central de grosor estándar mejora la vida útil y la rigidez del cuerpo medio, aproximándose a la tubería de pared estándar. De forma similar a la RQ, la tubería W-Wall se fabrica en acero de Norte América de aleación de alta calidad estirado en frío, procesado de forma única según las especificaciones de Boart Longyear.

A medida que avanzan las pruebas generales en terreno, también aumenta nuestra confianza y entusiasmo sobre las ventajas que aportará la nueva barra XQ. Su resistencia, vida útil y facilidad para conectarse y desconectarse reducirá el tiempo de inactividad, reducirá los costos operativos, aumentará la productividad y ampliará las capacidades de perforación, además de mantener la reputación del operador con los clientes.