EXPLORACIÓN

22 de octubre de 2018

Comprensión y prevención del calor Revisar el agrietamiento de las varillas de perforación

¿Qué es el agrietamiento por comprobación de calor?

El craqueo por control térmico es el término de ingeniería que describe la falla de craqueo frágil del acero, en donde una capa superficial delgada se ha vuelto excesivamente dura y quebradiza como resultado de ciclos rápidos de calentamiento y enfriamiento por fricción.

El calentamiento por fricción es el resultado de un contacto de "roce" o "arrastre" contra una superficie de acoplamiento. El calor de fricción puede acumularse para superar la temperatura de transformación del acero (o 'temperatura de inicio de la transformación de austenita', ~ 750degC / 1350degF), seguido de un enfriamiento rápido del acero circundante o del fluido de enfriamiento, el endurecimiento y la fragilidad. Cuando este ciclo se repite con frecuencia, el calentamiento y el enfriamiento crean una rápida expansión y contracción que conduce a un fallo por fatiga, visto como grietas perpendiculares que se propagan desde la superficie.

Si bien este fenómeno está bien documentado en textos de ingeniería, el problema ha sido prominente en la industria de exploración de petróleo y gas desde la década de 1940. El API (American Petroleum Institute) describe el agrietamiento por comprobación de calor como "Formación de grietas superficiales formadas por el rápido calentamiento y enfriamiento del componente" (API 'RP 7G-2, Práctica recomendada para la inspección y clasificación de elementos de taladro usados', y 'RP 96, Diseño y construcción de pozos de aguas profundas').

Un documento de IADC / SPE de 1992 sobre el agrietamiento por comprobación de calor describió simulaciones a gran escala para demostrar que el calentamiento y el endurecimiento se logran fácilmente, pero que el agrietamiento por fatiga solo se debe al rápido calentamiento y enfriamiento asociados con cada rotación de la sarta de perforación.

¿Cómo se desarrolla el craqueo de verificación de calor en las varillas de núcleo de cable?

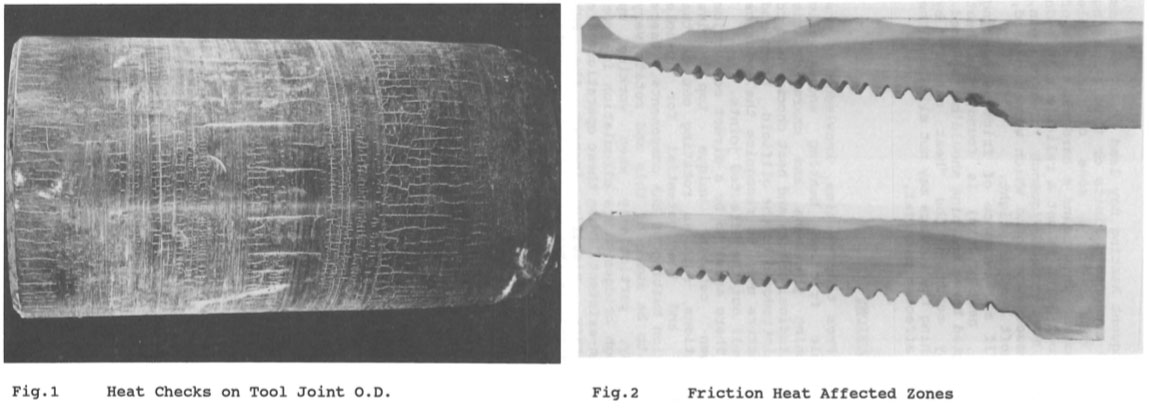

Como se muestra en estas imágenes de varillas de perforación con alma de cable, el agrietamiento por verificación de calor se puede identificar fácilmente, visualmente en el campo. Las grietas de control de calor son únicas ya que siguen el eje de la varilla (orientación longitudinal o "axial") y están ubicadas cerca del borde del extremo hembra o caja, y están asociadas con un área de desgaste brillante y pulida. Esta sección de la caja siempre sobresale un poco más que cualquier otra área en una barra de perforación alámbrica y crece o se 'bombea' bajo cargas de perforación altas.

‘Box bulging’ is the result of a) the interference fit between the pin and the box (which is responsible for keeping the joint closed under deceleration ) and, b) the compression of the box shoulder under torsion and any radial loading from the thread-form. The positive load flank angles of traditional thread-forms, such as Q™ threads, generate radial load components that can increase box bulging to the point of separation, whereas premium thread forms with reverse-angle load-flanks, such as RQ™ and XQ™, actually limit box bulging.

Dado que las grietas de control de calor son el resultado de la carga de fatiga, siempre comienzan desde la superficie y se forman perpendiculares a la dirección de la expansión y contracción que es longitudinal o axial en una barra de perforación y pasan fácilmente a través de las vueltas de la rosca. Las fallas de fatiga que resultan de cargas de perforación excesivas o desviaciones excesivas siempre producen grietas que comienzan internamente y se forman perpendiculares al eje, o circunferencialmente, y generalmente siguen la rosca. En otras palabras, dado que no hay cargas de perforación que actúen circunferencialmente, la única forma de formar grietas longitudinales o axiales es a través del calentamiento y enfriamiento rápidos.

Además, tenga en cuenta que la resistencia a la fatiga de cualquier acero es inferior al 50% de su "resistencia de rendimiento" normal y que el acero endurecido es mucho más frágil que el acero templado. Cuando se somete a una carga de fatiga excesiva, la vida útil máxima esperada de cualquier acero es inferior a tres millones de ciclos de carga alterna. En términos de una barra de perforación giratoria con cable, esto representa una operación de menos de unos pocos días, como máximo. Esta misma limitación de material está detrás de las fallas de fatiga en las juntas de las barras de perforación cuando se las somete a una desviación excesiva (consulte nuestro artículo anterior, "Capacidad de doblado de varillas de perforación y aplicaciones de orificios desviados).

Estas limitaciones son válidas para todas las calidades de acero al carbono y aleado de la industria de perforación por cable, todos los procesos de formación de tubos, todos los tubos de pared variable y paralelos, y todas las configuraciones de tratamiento térmico. Esto se debe a que la temperatura de transformación está determinada por el contenido de carbono y no empeora significativamente sin niveles anormalmente altos de carbono (por ejemplo, el grado AISI / SAE 1541 tiene un exceso de carbono y una temperatura de transformación reducida, que era un grado común antes del tratamiento térmico se hizo popular). Además, independientemente de si una barra de perforación fue tratada térmicamente inicialmente o no, el acero se transformará cuando se caliente por fricción por encima de su temperatura crítica, independientemente de las propiedades anteriores del material.

Figura 2 - Varias muestras de varillas de perforación con núcleo de alambre con endurecimiento y craqueo a prueba de calor

Además, estas limitaciones de material son verdaderas independientemente de si una barra de perforación es nueva o se usa, es decir, las propiedades de transformación no cambian con el uso. Los operadores que sufren de grietas de control de calor a menudo afirman tener varillas más viejas que no se agrietaron, lo cual es solo una coincidencia. Es decir, si se produce o no un incidente de agrietamiento por verificación de calor depende de una diferencia en la carga, posiblemente en el mismo orificio, en lugar de cualquier diferencia en las barras de perforación.

Evitar el calor Revisar fallas de craqueo

En resumen, el "craqueo de la prueba de calor" es el resultado de un problema de aplicación en el que hay calor generado por a) la presión de contacto lateral y, b) la lubricación insuficiente, lo que lleva a una falla por fatiga.

Lateral contact pressure, or ‘drag’, can obviously be created with a misaligned drill rig or when the drill rod string passes through a deviation, but more typically is associated with drill string buckling, due to excessive drilling torque, rotational speed, and thrust or ‘weight on bit’. A reduction in any of these operating parameters will reduce the lateral contact pressure. However, in some cases drill rod midbodies may have been permanently twisted or ‘bent’, due to dynamic overload or due to roller rod handlers, which adds to lateral contact pressure. Always minimize fatigue and lateral loading by limiting hole deviation “dog-legs” (total deviation in dip and azimuth) to less than 1 degree per rod length, monitoring with tight hole survey intervals, and corrective reaming operations (limit to less than 0.6deg per rod in larger diameter holes). Avoid dynamic loading and rod twisting by maximizing spacing between multiple deviations and by eliminating neighboring deviations with opposing or divergent directions. Alternatively, select a free-cutting drill bit which will allow for reduction in torque and thrust. Use a Boart Longyear™ shoulder thickness wear gauge to inspect for un-even wear around the box shoulder circumference, which can provide an early warning to adjust operating parameters or improving lubrication.

Es útil aplicar y mantener un recubrimiento adecuado de lubricante o grasa en la superficie exterior de la sarta de perforación que puede reducir directamente el factor de fricción y el calor generado. Durante los tirones de las varillas, inspeccione visualmente cómo se ha desgastado el revestimiento como un buen indicador del grado de contacto lateral. Los patrones de desgaste 'de un solo lado brillante', ya sea en los extremos de la caja o con un giro en espiral de un cuarto 'lento' sobre la longitud de la varilla, indican una carga excesiva.

Mientras que los fluidos de perforación contribuyen al endurecimiento de la revisión de calor al enfriar las superficies calentadas, mantenga una alta presión de fluido y considere los aditivos de polímeros para mejorar la lubricación y reducir el calentamiento por fricción y la severidad del enfriamiento.

Finalmente, considere esta recomendación de IADC / SPE, "Cuando los usuarios se enfrentan a la causa del fallo, la reacción inicial a menudo es incrédula ... Es difícil creer que las juntas de la herramienta puedan calentarse por encima de su temperatura crítica mientras perforan ... en presencia De la circulación del lodo. De vez en cuando, es necesario reintroducir en el campo el conocimiento del calentamiento por fricción en el orificio y los fenómenos de enfriamiento cíclico y las grietas longitudinales características. Los usuarios e inspectores deben reconocer la evidencia y eliminar las articulaciones afectadas ".

DESCARGAR PDF

Descargue el PDF completo de los hilos de la varilla de perforación: sugerencias para evitar problemas comunes y mejorar la productividad

DESCARGAR

[pardot-form height="770" id="2405" title="Download Drill Rod Threads PDF"]