ERKUNDUNG

22. Oktober 2018

Verstehen und Verhindern des Hitzetests an Bohrstangen

Was ist Hitzetest?

Wärme-Check-Rissbildung ist der Konstruktionsausdruck, der den Sprödbruch eines Stahls beschreibt, wobei eine dünne Oberflächenschicht infolge schneller Reibungserhitzung und -kühlung zu hart und spröde geworden ist.

Die Erwärmung durch Reibung ist das Ergebnis von Reibkontakt oder "Ziehen" gegen eine Passfläche. Reibungswärme kann sich aufbauen, um die Umwandlungstemperatur des Stahls zu überschreiten (oder 'Austenitumwandlungsstarttemperatur' ~ 750 ° C / 1350 ° C), gefolgt von schnellem Abkühlen von umgebendem Stahl oder Kühlflüssigkeit, Härten und Versprödung. Wenn sich dieser Zyklus häufig wiederholt, führt das Erwärmen und Abkühlen zu einer schnellen Ausdehnung und Kontraktion, was zu Ermüdungsversagen führt, gesehen als senkrechte Risse, die sich von der Oberfläche ausbreiten.

Während dieses Phänomen in technischen Texten gut dokumentiert ist, ist das Problem seit den 1940er Jahren in der Öl- und Gasexplorationsbranche vorherrschend. Das API (American Petroleum Institute) beschreibt die Prüfung der Wärmeüberprüfung als "Bildung von Oberflächenrissen, die durch schnelles Erwärmen und Abkühlen des Bauteils entstehen". (API 'RP 7G-2, empfohlenes Verfahren für die Inspektion und Klassifizierung gebrauchter Bohrstammelemente' und 'RP 96, Konstruktion und Konstruktion von Tiefwasserbrunnen'.)

In einem 1992 erschienenen IADC / SPE-Papier über Hitzescheck-Rissbildung wurden Simulationen im Großmaßstab beschrieben, um zu beweisen, dass das Erwärmen und das Härten leicht zu erreichen sind. Ermüdungsrisse resultieren jedoch nur aus dem schnellen Erwärmen und Abkühlen, das mit jeder Rotation des Bohrgestänges verbunden ist.

Wie entwickeln sich Heat Check Cracking auf Wireline Coring Rods?

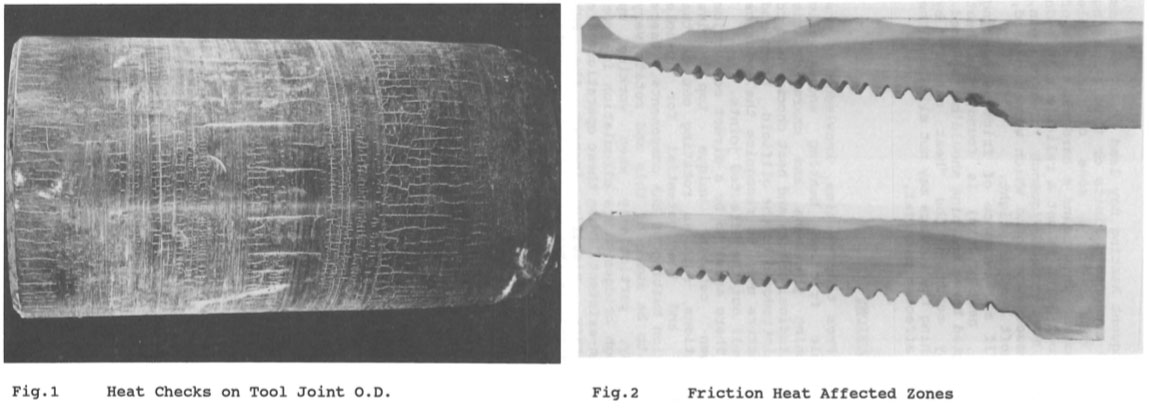

Wie in diesen Bildern von Bohrdrahtbohrstangen gezeigt, lassen sich Rissbildungen im Hitzetest visuell im Feld erkennen. Wärmeüberwachungsrisse sind insofern einzigartig, als sie der Achse des Stabes folgen (in Längsrichtung oder in axialer Richtung) und sich in der Nähe der Schulter der Innen- oder Kastenenden befinden und einem glänzenden, polierten Verschleißbereich zugeordnet sind. Dieser Abschnitt des Kastens ragt immer etwas mehr hervor als jeder andere Bereich einer Drahtbohrstange und wächst oder 'wölbt' sich unter hohen Bohrlasten.

‘Box bulging’ is the result of a) the interference fit between the pin and the box (which is responsible for keeping the joint closed under deceleration ) and, b) the compression of the box shoulder under torsion and any radial loading from the thread-form. The positive load flank angles of traditional thread-forms, such as Q™ threads, generate radial load components that can increase box bulging to the point of separation, whereas premium thread forms with reverse-angle load-flanks, such as RQ™ and XQ™, actually limit box bulging.

Da Wärmeschutzrisse das Ergebnis einer Ermüdungsbelastung sind, beginnen sie immer von der Oberfläche aus und bilden sich senkrecht zu der Richtung der Ausdehnung und Kontraktion, die sich längs oder axial an einer Bohrstange befindet und leicht über Gewindegänge laufen. Ermüdungsfehler, die aus übermäßigen Bohrlasten oder übermäßiger Abweichung resultieren, erzeugen immer Risse, die im Inneren beginnen und sich senkrecht zur Achse oder um den Umfang bilden und normalerweise dem Gewinde folgen. Mit anderen Worten, da es keine Bohrlasten gibt, die in Umfangsrichtung wirken, besteht der einzige Weg zur Bildung von Längs- oder Axialrissen in einem schnellen Aufheizen und Abkühlen.

Berücksichtigen Sie auch, dass die Dauerfestigkeit eines Stahls weniger als nur 50% seiner normalen "Streckgrenze" beträgt und dass gehärteter Stahl viel spröder ist als gehärteter Stahl. Bei einer übermäßigen Ermüdungsbelastung beträgt die maximal erwartete Lebensdauer eines Stahls weniger als drei Millionen Zyklen Wechselbelastung. In Bezug auf eine drehende Wireline-Bohrstange bedeutet dies weniger als einige Tage, höchstens jedoch. Dieselbe Materialbeschränkung steht hinter Ermüdungsversagen in Bohrstangenverbindungen, wenn sie einer übermäßigen Abweichung ausgesetzt sind (siehe unseren früheren Artikel: „Bohrstangen-Biegungsfunktionen und Anwendungen mit abweichenden Bohrungen).

Diese Einschränkungen gelten für alle Kohlenstoff- und Legierungsstahlsorten der Drahtbohrindustrie, für alle Rohrformungsprozesse, alle parallelen und variablen Rohrleitungen sowie alle Wärmebehandlungskonfigurationen. Dies liegt daran, dass die Umwandlungstemperatur durch den Kohlenstoffgehalt bestimmt wird und sich ohne abnorm hohe Kohlenstoffgehalte nicht wesentlich verschlechtert (z. B. hat die Sorte AISI / SAE 1541 übermäßigen Kohlenstoff und eine verringerte Umwandlungstemperatur, die vor der Wärmebehandlung üblich war wurde bekannt). Unabhängig davon, ob eine Bohrstange ursprünglich wärmebehandelt wurde oder nicht, wird sich der Stahl umwandeln, wenn er durch Reibung über seine kritische Temperatur erhitzt wird, unabhängig von den vorherigen Materialeigenschaften.

Figur 2 - Verschiedene Drahtbohrkronenproben mit Hitzeschutz, Härten und Rissbildung

Weiterhin gelten diese Materialeinschränkungen unabhängig davon, ob eine Bohrstange neu ist oder verwendet wird, dh die Transformationseigenschaften ändern sich nicht mit der Verwendung. Betreiber, die an Hitzescheckrissen leiden, behaupten oft, ältere Stangen zu haben, die nicht reißen, was nur Zufall ist. Das heißt, ob ein Hitzprüfeinfall auftritt oder nicht, hängt von einem Unterschied in der Belastung - möglicherweise in demselben Loch - ab, und nicht von einem Unterschied in den Bohrstangen.

Vermeiden von Hitzetest-Crackfehlern

Zusammenfassend ist „Hitzescheck-Rissbildung“ das Ergebnis eines Anwendungsproblems, bei dem Wärme erzeugt wird durch a) seitlichen Kontaktdruck und b) unzureichende Schmierung, was zu Ermüdungsversagen führt.

Lateral contact pressure, or ‘drag’, can obviously be created with a misaligned drill rig or when the drill rod string passes through a deviation, but more typically is associated with drill string buckling, due to excessive drilling torque, rotational speed, and thrust or ‘weight on bit’. A reduction in any of these operating parameters will reduce the lateral contact pressure. However, in some cases drill rod midbodies may have been permanently twisted or ‘bent’, due to dynamic overload or due to roller rod handlers, which adds to lateral contact pressure. Always minimize fatigue and lateral loading by limiting hole deviation “dog-legs” (total deviation in dip and azimuth) to less than 1 degree per rod length, monitoring with tight hole survey intervals, and corrective reaming operations (limit to less than 0.6deg per rod in larger diameter holes). Avoid dynamic loading and rod twisting by maximizing spacing between multiple deviations and by eliminating neighboring deviations with opposing or divergent directions. Alternatively, select a free-cutting drill bit which will allow for reduction in torque and thrust. Use a Boart Longyear™ shoulder thickness wear gauge to inspect for un-even wear around the box shoulder circumference, which can provide an early warning to adjust operating parameters or improving lubrication.

Es ist hilfreich, auf der Außenfläche des Bohrgestänges ein geeignetes Schmiermittel oder eine Fettschicht aufzubringen und aufrechtzuerhalten, die den Reibungsfaktor und die erzeugte Wärme direkt verringern kann. Prüfen Sie beim Ziehen von Stangen visuell, wie die Beschichtung abgenutzt ist. Dies ist ein guter Indikator für den seitlichen Kontakt. "Glänzende einseitige" Abnutzungsmuster, entweder an den Kastenenden oder mit einer "langsamen" Viertelverdrehung über die Stangenlänge, zeigen eine übermäßige Belastung an.

Bohrflüssigkeiten tragen zwar zur Härtungsprüfung bei, indem sie erhitzte Oberflächen abschrecken, einen hohen Flüssigkeitsdruck aufrechterhalten und Polymeradditive in Betracht ziehen, um die Schmierung zu verbessern, und die Reibungserwärmung und die Schwere der Abschreckung verringern.

Betrachten Sie schließlich diese Empfehlung der IADC / SPE: „Wenn Benutzer mit der Fehlerursache konfrontiert werden, ist die erste Reaktion oft ungläubig… Es ist schwer zu glauben, dass Werkzeugverbindungen während des Bohrens über ihre kritische Temperatur erhitzt werden können… in Gegenwart der Schlammzirkulation. Von Zeit zu Zeit muss das Wissen über die Reibungserwärmung im Loch und die zyklischen Löschphänomene und charakteristischen Längsrisse wieder in das Feld eingeführt werden. Benutzer und Inspektoren müssen die Beweise erkennen und die betroffenen Gelenke aussortieren. “

PDF HERUNTERLADEN

Laden Sie das vollständige PDF von Bohrstangengewinden herunter: Tipps, um häufige Probleme zu vermeiden und die Produktivität zu verbessern

HERUNTERLADEN

[pardot-form height="770" id="2405" title="Download Drill Rod Threads PDF"]